Физик придумал станок

Дата публикации: 02-06-2014Рубрика: ЮТ №3 1984 год

Тема: Наука и техника пятилетки

- Шлифование по новому

- «Сверчок-2»— универсальный станок

- Вариатор и пневматика

- Работа для солнца

- Электрофонная точность

Предлагаем экскурсию по опытному цеху белорусских физиков. Это поможет лучше представить заводской цех завтрашнего дня, куда придут работать многие из сегодняшних читателей.

Стан поперечно-клиновой прокатки.

— Сколько, думаете, понадобилось операций, чтобы сделать вот эту деталь? — Валерий Иванович Кудашев передает мне в руки стальной валик довольно замысловатой формы.

Перебираю и подсчитываю в уме: черновое точение, чистовое точение, фрезерование…

— Не меньше четырех-пяти,— уверенно отвечаю на вопрос.

Мой собеседник в ответ предлагает пройти в опытный цех института. Мы останавливаемся возле станка, напоминающего уменьшенный во много раз прокатный стан. Валерий Иванович предупреждает:

— Теперь смотрите внимательно.

Между двумя массивными стальными плитами — подвижной и неподвижной — катается взад-вперед раскаленная заготовка. Поверхности плит — это хорошо видно — ребристые. Причем ребра разные — одно в виде клина, другое имеет форму трапеции, третье — сегмента… Не успел я это все как следует разглядеть, как стальные челюсти станка слегка раздвинулись и из них что-то выкатилось. Подойдя ближе, я

увидел это «что-то» в ящике для готовых изделий. Там были и уже остывшие детали. Все они точные копии того валика, что я держал в руках несколько минут назад в кабинете Кудашева. От элементарной заготовки до детали — одна операция!

— Это стан поперечно-клиновой прокатки,— поясняет Валерий Иванович.— Плиты давят своими ребрами на металл, размягченный высокой температурой, и накатывают заданный профиль детали. Металл послушен могучим стальным ладоням, словно тесто умелым рукам хозяйки,— точность и чистота обработки детали ничуть не хуже, чем на токарном станке, а затраты труда раз в десять меньше. Вдобавок мощный обжим, деформирование металла упрочняют его поверхностные слои, поэтому полученные на нашем стане детали намного дольше обычных способны держать нагрузки, то есть они долговечнее, прочнее.

Еще одно, быть может, самое главное достоинство: практически нет отходов. Вы, конечно, бывали на заводе и видели: весело бежит из-под резцов синеватая стружка, сбегает в поддон станка, а к концу смены накапливаются возле цеха целые горы стружки…

Но грустно от этой картины тем, кто понимает, сколько труда, энергии потрачено впустую, кто по-настоящему заботится, как сберечь труд людей, время, металл…

И вот передо мной, по сути дела, металлообрабатывающий станок, пусть не совсем обычный, рядом целый ящик готовых деталей, а традиционной стружки нет и в помине! Практически весь металл идет в дело.

Мы идем дальше, и это все больше похоже на путешествие в недалекое будущее, в цех завтрашнего дня.

У соседней установки мне пришлось больше слушать, чем разглядывать: все происходящее в ней скрыто от глаз. Но вначале Валерий Иванович показал мне один из демонстрационных образцов продукции

установки: в руках у меня очутился завязанный в узел… чугунный прут. Как сумели сделать чугун столь пластичным?! Ведь он всегда считался одним из самых хрупких материалов, уступая в этом свойстве разве что стеклу.

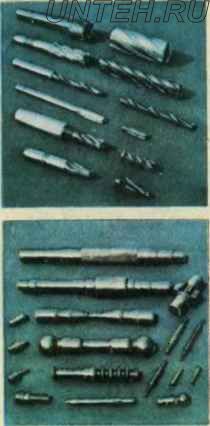

— Таким пластичным чугун становится после гидродинамического выдавливания через фильеру,— объясняет Куда- шев.— Для этого чугунную заготовку сначала нагревают примерно до 900° С и помещают в камеру высокого давления, заполненную рабочей жидкостью. Резкое движение мощного поршня мгновенно создает в камере громадное давление. Металл заготовки становится податливым, текучим и продавливается через фильеру —отверстие нужной формы — как фарш через отверстия в мясорубке. Таким способом мы научились получать изделия весьма сложных конфигураций, например, сверла, развертки. Причем материалы для этого можем брать практически любые, даже те, что трудно поддаются резанию, штамповке и другим традиционным способам обработки. После гидродинамического воздействия металлы изменяют свою внутреннюю структуру, приобретают в результате особую пластичность, долговечность в работе

и другие ценные свойства. И опять-таки металл практически не теряется, весь идет в дело…

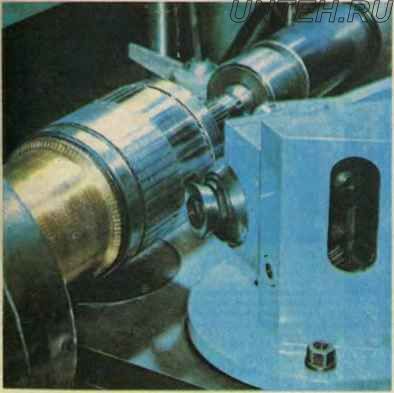

Работа на станке электромагнитного шлифования.

Среди диковинных созданий белорусских физиков увидел я вдруг что-то вполне знакомое. С виду это самый обыкновенный токарный станок. И даже поддон заполнен стружкой. Только привычного резца с режущей пластинкой из твердого сплава почему-то нет. Вместо резца в особом резцедержателе закреплена металлическая чашечка с острыми кромками.

Ни один из новейших способов металлообработки не может полностью заменить традиционное резание. Но и в этом древнем способе, оказывается, есть немалые резервы для совершенствования. Надо только внимательнее проанализировать физику процесса…

Ротационное резание.

Пока Валерий Иванович это говорил, один из сотрудников включил станок, подвел чашечку к вращающейся детали, установил подачу. Соприкоснувшись с заготовкой, чашечка тоже начала вращаться на своей оси. Из-под режущей кромки показались завитки стружки.

— Обратите внимание, чашечку вращают только силы трения между ней и заготовкой,— объясняет Валерий Иванович.— Что это дает? На обычном станке работа сил трения целиком переходит в тепло. Резец очень сильно нагревается, стойкость его падает. А здесь те же силы трения выполняют еще и полезную работу. Поэтому нагрев примерно в два раза меньше. В результате новый инструмент оказывается в 10—50 раз более стойким! Можно во много раз увеличить скорость резания, а значит, производительность станка.

Методом гидродинамического выдавливания изготавливают детали даже из самых твердых, трудно поддающихся обработке металлов. Вдобавок у таких изделий повышаются прочность, пластичность, износостойкость. Это потому, что после изготовления структура металлов становится более однородной, мелкозернистой.

Технически не менее изящно устроен и шлифовальный станок, созданный в институте. Деталь здесь вращается между двумя полюсами электромагнита. К ее поверхности с двух сторон силой магнитного поля прижимается ферромагнитный абразивный порошок. Деталь вращается как бы между двумя щетками. Порошок равномерно снимает тонкий слой металла с поверхности детали, не пропуская мельчайших элементов профиля. Силу прижима абразива к поверхности можно очень точно регулировать, изменяя напряженность поля электромагнита. Порошок не прижигает поверхность детали, как это часто бывает при шлифовании на обычных станках. И даже фольгу толщиной в сотые доли миллиметра можно очень быстро отполировать или, наоборот, сделать матовой, не опасаясь порвать или сжечь ее.

Станков, с которыми мы сейчас познакомились, нет еще на заводах ни в одной стране мира. И не случайно нашим гидом был Валерий Иванович Кудашев — начальник патентно-лицензионного отдела Физико-технического института АН БССР. Эти станки запатентованы в США, ФРГ, Швеции, Франции, Италии, Японии и в других странах с высокоразвитым машиностроением. Словом, новые станки белорусских ученых и конструкторов — это завтрашний день обращения с металлом.

Ю. СЛЮСАРЕВ, инженер