Когда выручают песочные часы

Дата публикации: 10-09-2014Рубрика: Ют №5 1984 год

Тема: Наука и техника пятилетки

- Лемех в полиэтилене

- Шлифование по новому

- Факты известны, но…

- Ответы на головоломки, напечатанные в № 2.

- Айсберг в мешке

Яков Михайлович любит переворачивать прозрачные колбочки и смотреть на тонкую струйку рыжеватого песка, когда надо снять напряжение трудного дня, успокоиться, привести в порядок возникшие за день мысли.

В тот памятный день все было как всегда. Профессор «завел» часы. Медленный бег песка сквозь тонкую воронку привычно переключал мысль с докучливых хлопот на любимые темы. И вдруг…

Внешне как будто ничего не случилось. Взгляд ученого по-прежнему был устремлен на стеклянные колбочки часов. И никто в целом мире не смог бы догадаться, что на месте этого почти невесомого, игрушечного приборчика Якову Михайловичу уже рисовалась в своих главнейших деталях… стотонная стальная махина пресса! Нового, принципиально нового пресса! (Забегая немного вперед, скажем, что на международных симпозиумах и конференциях зарубежные специалисты назовут его «чудо-прессом».)

Так профессор Охрименко «увидел» решение задачи, над которой не одно десятилетие бились ученые и инженеры, над которой и он сам ломал голову еще со студенческих лет.

Какая может быть связь между забавной игрушкой и стальной громадиной пресса?! Чем замечательна найденная столь необычным образом конструкция?

Вначале придется вкратце напомнить историю и главные проблемы конструирования прессов.

Первые машины для прессования металлических деталей появились еще в конце прошлого века. За прошедшие десятилетия этот вид техники достиг многого. Созданы, к примеру, настоящие прессы-исполины, способные сдавливать материалы с такой же силой, с какой давят многокилометровые толщи горных пород на вещество в глубине земных недр. В таких установках мягкий графит превращают в алмаз. На заводах работает техника поменьше. Тем не менее и здесь пресс открыл возможности прежде невиданные: получать практически готовое изделие сразу, всего за одну рабочую операцию.

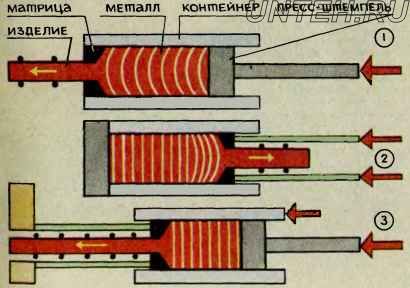

Происходит это следующим образом (см. рис.). Металлическую заготовку — горячий или уже остывший слиток либо куски проката — вставляют в контейнер, сделанный в форме цилиндра, и включают могучий гидравлический механизм. Он приводит в движение прессштемпель, который с силой в тысячи тонн давит на заготовку. С противоположной стороны контейнер закрыт так называемой матрицей — стальным диском. В нем есть отверстие, в точности повторяющее по форме профиль будущего изделия,— скажем, кольцевое, когда прессуют трубу, или напоминающее рельс, если делают, например, балку для потолочного перекрытия. Под действием громадного давления металл приобретает большую пластичность, становится текучим, словно очень вязкая жидкость, и вытекает через отверстие матрицы. Готовую трубу или балку подхватывает на выходе из матрицы транспортер. Не правда ли, замечательная технология!

Но и у этого заманчивого способа обработки металла, точнее, у конструкций, этот способ воплощающих, есть существеннейший недостаток. Рассказывая о прессовании, мы говорили: включают могучий гидравлический механизм. А на что идут эти гигантские усилия? Конечно же, на деформирование металла, на то, чтобы сделать его пластичным, текучим и продавить сквозь отверстие в матрице. Если бы только на это — тогда никаких проблем, тогда прессование стало бы, вероятно, самой эффективной обработкой металлов. Увы, больше половины мощности пресс тратит впустую. От 50 до 70% ее уходит на преодоление трения металла заготовки о стенки контейнера.

Но это еще не все. Вспомним: мы говорили, что металл в контейнере становится текучим. Он и в самом деле подчинен в этот момент тем же законам, что и жидкость, текущая в трубе. Из школьной физики известно: при движении по трубе скорость жидкости в центре потока больше, а ближе к стенкам, за счет трения о них,— меньше. Давление же согласно закону Бернулли распределено в обратном порядке: больше у стенок, меньше в центре. Теперь вернемся к металлу. Получается, что сквозь профильное отверстие в матрице течет наименее плотный, рыхлый металл центральной части заготовки, а наиболее плотный задерживается у стенок, как бы образуя воронку. В результате плотность изделий по сечению неравномерна. Наружный их слой может быть настолько некачественным, рыхлым, что его необходимо срезать. А это отходы металла, лишние операции.

1 — схема традиционного, прямого прессования. 2 — обратное прессование, когда подвижна сама матрица. 3 — схема нового способа прессования, при котором контейнер подвижен относительно металла и пресс-штемпеля. Полосы на металле показывают примерное распределение скоростей. Хорошо видно, что новый метод способен дать равномерную структуру изделия.

Вся история конструирования прессов — борьба ученых и инженеров с трением и неравномерным течением металла. Самое вроде бы простое и очевидное средство в этой борьбе — смазка. И каких только смазок инженеры не перепробовали — графит, составы на основе слюды, жидкое стекло… Увы, все это помогает очень мало, зато забот прибавляет существенно. Чуть избыток смазки — на изделии появляются пузыри. Бывает, смазка просто выжимается из зоны деформации, разрушает уплотнения, выводит из строя пресс. Пробуют подавать в зону трения под большим давлением жидкость, создавая тем самым своего рода гидравлическую подушку. Но это сильно усложняет конструкцию пресса. Скажем, еще никто не знает, как не в лабораторной, а в настоящей установке поддерживать одинаковую температуру у нагнетаемой в контейнер жидкости и раскаленной заготовки.

Инженеры в борьбе с трением проявляют истинные образцы технического остроумия. Заготовку одевают в своеобразную рубашку из мягкого сплава и в таком виде прессуют. Другое решение: чтобы снизить неравномерность течения металла через калибровочное отверстие, используют так называемый послойный разогрев заготовки. Внешний слой нагревают сильнее, и он становится более податливым. В результате периферийные слои металла меньше отстают от центральных, скорости их несколько выравниваются.

Но все эти хитрости обходятся недешево, заметно усложняют конструкцию и саму технологию. А главное, они не решают проблему в принципе.

Первым подступился было к самой сути проблемы американский изобретатель Р. Джендерс. Было это еще в 1924 году. Суть процесса инженер уловил верно. Трение возникает только тогда, когда металл проскальзывает, движется относительно контейнера. Как от этого избавиться? Изобретатель предложил: пусть не металл, подгоняемый пресс-штемпелем, движется навстречу матрице, а сама матрица с силой вдавливается в него (см. рис. 2). Трение в такой конструкции действительно устранено почти полностью. Оно сохраняется лишь на небольшом участке контейнера вблизи движущейся матрицы.

Победа?.. К сожалению, лишь частичная. Раньше трение заставляло затрачивать дополнительную работу. Зато металл при этом деформировался, разминался куда энергичней, структура его становилась более мелкой, а это делает металл прочнее. Теперь прессовать было легче. Но структура металла при этом почти не изменялась, а то и вовсе оставалась такой же, какой была у изначального слитка.

Вот с каким парадоксом столкнулись ученые и конструкторы. Получалось, что трение в прессе может быть ие только врагом. Есть трение — плохо, нет его — тоже не лучше. Что же предпринять? Парадокс не удалось разрешить ни Р. Джендерсу, ни другим исследователям и инженерам. Хотя, сказать по правде, были многие из них всего-то ив волосок от счастливой, заветной изобретательской мысли.

Теперь нам самое время вернуться к необычной догадке Якова Михайловича Охрименко, к которой подтолкнули его старинные песочные часы. Для стороннего взгляда между этим приборчиком и громадиной пресса трудно приметить чтолибо общее. Даже для изощренного ума оно может долго оставаться втуне. Ведь часы служили профессору не один год. Но приходит момент… В часах песок тоже подобен жидкости (ученые называют такое состояние твердых тел псевдожидким). Только здесь течение происходит под действием силы тяжести, а на металл давит пресс-штемпель, движимый гидравлическими силами. По стенкам из-за трения песок ссыпается медленнее, чем в центре. Легко заметить результат этого: на поверхности песка в верхней колбочке всегда образуется воронка. То же самое мы недавно говорили о прессовании. Коническая форма колбочки сути дела абсолютно не меняет.

Дальше логика мысли Якова Михайловича была примерно такой. Трение о стенки задерживает песчинки внешнего слоя. 4о ведь то же трение может… ускорить их! Надо только сделать стенки подвижными и разгонять их в сторону течения. Тогда сила трения о стенки потащит песчинки вниз… А если сделать подвижными стенки контейнера?!

Взгляните на рисунок 3. В новой конструкции пресса, как видим, нет жестко связанных между собой частей. Контейнер здесь может двигаться (у него автономный привод) и вперед и назад. Когда его скорость равна скорости пресс-штемпеля, трения, разумеется, не возникает вовсе, поскольку нет движения металла относительно контейнера. Но контейнер может двигаться быстрее прессштемпеля. Сила трения начинает действовать. И как! Теперь трение не враг, а союзник! Контейнер за счет трения тащит прессуемый материал, деформирует, уплотняет его. Скоростями течения внешних и центральных слоев теперь можно управлять. Можно сделать, например, прежде немыслимое: заставить внешние слои течь скорее внутренних! По сути дела, новый пресс не только задает форму изделию, но еще по желанию технолога изменяет свойства материала, скажем, обеспечивает нужную прочность в любом месте изделия.

Такой пресс немудрено назвать «чудо-прессом». Он уже работает на Ступинском металлургическом комбинате. Это только первый шаг в большую технику, на котором необходимо провести всестороннюю проверку возможностей принципиально новой машины. Первые производственные результаты таковы: в сравнении со своими предшественниками той же мощности новый пресс дает продукции в три-четыре раза больше.

Вот такая история про песочные часы и чудо-пресс. Над ней каждому, наверное, небесполезно поразмыслить. Тем более тем, кто хочет посвятить себя технике. Напомню одно: часы в кабинете профессора работали не один десяток лет, а чудомашины ему начали сниться еще раньше.

А. МАССОВИЧ, инженер

Рисунки Г. АЛЕКСЕЕВА и В. РОДИНА