Каким видят специалисты будущее металлорежущих станков, то есть тех машин, без которых не сделать ни трактор, ни самолет, ни любую другую машину? Отвечая сегодня на этот важный и интересный вопрос, многие ученые и конструкторы сходятся во мнении: они должны прежде всего вобрать в себя все лучшее, что уже есть у станков современных. И еще они признают, что на этом пути нет практически никаких затруднений, кроме затруднения... принципиального.

На чем же основан этот парадоксальный вывод? Давайте вникнем в существо этой проблемы.

Чтобы станок работал быстро и точно, его нужно сделать программируемым автоматом; ему необходимо придать умного и послушного робота для быстрого выполнения вспомогательных работ — установки и замены заготовок, деталей, инструмента; хорошо бы еще оснастить станок своеобразными органами чувств, дабы он мог самостоятельно приспосабливаться к изменениям условий обработки, например автоматически переходить на выгодную в данный момент подачу инструмента... Все это — лучшие черты уже нынешних станков, и эти черты, безусловно, войдут в портрет станков будущего. Но перед конструкторами извечная проблема: делать ли станок узким специалистом или мастером на все руки, универсалом?

Вот именно здесь-то проявляется принципиальная трудность,

В чем достоинство станка-специалиста? В быстроте работы, в производительности. Его можно сделать автоматом, так сказать, одной команды, скажем «просверлить три отверстия». Он будет выполнять одну-единственную операцию, зато с максимальной быстротой и точностью. Из таких станков выстраивают на заводах автоматические поточные линии. Но такие линии могут растягиваться иногда на километры, соответственно удлиняются корпуса цехов, всевозможные коммуникации. Самый главный минус — линию, предназначенную для изготовления, скажем, картеров автомобильных двигателей, крайне сложно перевести на производство тоже картеров, но для двигателя нового, более совершенного.

В конструкторских бюро ежегодно рождаются десятки новых машин. Понятно, что какая-то часть уже выпускаемых прежде деталей подойдет и для новой конструкции. Увы, как показывает опыт, небольшая часть. Специалисты подсчитали — семь из каждых десяти выпускаемых сегодня деталей нужны лишь в весьма ограниченных количествах. Значит, только малую долю от всех деталей выгодно изготовлять на автоматических линиях, которые составляются из специальных станков и которые приспособлены для крупносерийного производства. Создавать для тысяч новых деталей тысячи новых станков, разумеется, невозможно.

У универсального станка свои достоинства и недостатки. Он может выполнять всевозможные операции, необходимые для изготовления детали. Но мастер на все руки в сравнении со специалистом работает слишком медленно — много времени уходит на переналадку, на приготовление к новой операции. Правда, мысль конструкторов родила новый, высший класс универсальных станков — так называемых обрабатывающих центров.

Вот эти-то машины стали действительно мастерами на все руки! Обрабатывающий центр — это станок с программным управлением, автомат, работающий по заданной программе. Кроме того, у него автоматизирована еще и смена инструментов. У обрабатывающего центра может быть около ста разных инструментов — фрезы, сверла, развертки, метчики, резцы... Производительность такого «всеумейки» в 5—6 раз выше, чем у лучших универсальных станков!

Казалось бы, найдена своего рода золотая середина: сочетание высокой производительности специализированного автомата с широкими возможностями универсального станка. Но быстрый и всемогущий интеллектуал ОЦ весьма и весьма требователен.

Он намного дороже своих собратьев по металлообработке, отсюда высокое требование к максимальной, непрерывной загрузке. Переналаживается на изготовление новой детали он довольно быстро, а все-таки делать партию всего из нескольких деталей на нем не так выгодно. На все ли сто процентов может быть универсален ОЦ? Разумеется, нет. Хотя бы потому, что детали бывают с габаритами спичечного коробка или объемистого чемодана. Кроме того, одну операцию удобнее выполнить на станке с горизонтальным перемещением резца, другую — с вертикальным. Вывод: ОЦ тоже представляет собой в известной мере специалиста...

Итак, ни один станок, даже самый совершенный, не может претендовать на монополию в металлорезании. Всегда у него что-то будет получаться лучше, что-то хуже.

Решая это извечное противоречие, ученые приходят сегодня к парадоксальной на первый взгляд мысли: что, если ни токарных, ни фрезерных, ни специальных, ни универсальных станков... не делать! Ведь все они, как известно, состоят из нескольких подобных по своим функциям узлов и деталей — колонн, станин, шпиндельных головок, столов... Так не лучше ли иметь вместо сотен различных по назначению станков, скажем, три-четыре десятка стандартных, взаимозаменяемых узлов-кубиков, из которых, как нетрудно подсчитать, можно прямо на заводе по желанию собирать сотни всевозможных станков?

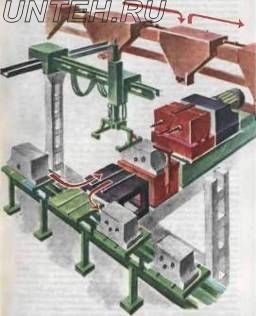

Посмотрите теперь на рисунок. Обычный с виду металлообрабатывающий станок. Возле него две цепи. По одной к нему движутся детали, по другой — шпиндельные головки с инструментом, так называемые модули. Трудится на этом станке робот. В его обязанности входят установка и смена деталей, а также замена шпиндельных модулей перед каждой новой операцией.

Что же это за станок? Автомат? Да, потому что он работает по заданной программе в автоматическом режиме. Специалист? Безусловно, ведь в каждый данный момент он строго специализирован на выполнение определенной операции. Причем специалист он высокопроизводительный — каждый модуль снабжен сразу несколькими инструментами, скажем сверлами либо фрезами. Выходит, он еще и универсал? Совершенно верно, так как разные модули вооружены фрезами, резцами, сверлами, метчиками... Но и это еще не все. Модулем является у этого станка не только шпиндельная часть. Он весь сконструирован из модулей (художник подчеркнул это, выкрасив узлы-модули в разные цвета). Силовая часть, установочная часть, стоя — все это тоже модули. Заменяя их в станке, можно достаточно быстро превратить его в «универсал-специалиста» по изготовлению любой но-вой детали. Например, можно заменить удлиненный стол круглым, неподвижный — поворотным; сделать не горизонтальную подачу инструмента, а вертикальную...

Модульный принцип конструирования издавна используют в технике. Из модулей-кирпичей и крупных блоков строят дома. Самый обычный трактор — это не что иное, как базовый модуль, на который по необходимости навешивают другие модули — плуг, сеялку, косилку. ЭВМ и много других электронных устройств и приборов строят из быстро заменяемых, стандартных модулей-блоков. (Вот, кстати, еще одно достоинство модульных конструкций — легкость устранения неполадки.)

Теперь к модульному принципу обратились и конструкторы станков. С ним связывают будущее станкостроения специалисты в нашей стране и за рубежом. Но, пожалуй, еще ни в какой другой области техники его применение

не ставило перед специалистами столько сложных задач. Даже самые обычные из них потребуют для решения новых идей незаурядной изобретательности. Например, каким способом соединять между собой модули? Обычными крепежными деталями или силой магнита, а может быть, каким-то особым клеем? Как находить наилучшую комбинацию модулей для каждой конкретной детали? Ведь даже сложить из детских кубиков незатейливую картинку и то не всегда просто. Сколько целесообразно иметь модулей, чтобы их комбинации наиболее экономно покрыли все потребности в деталях для новых машин? Над этими и многими другими вопросами предстоит еще немало потрудиться ученым, конструкторам, математикам-программистам, специалистам по автоматике и другим областям современной техники.

А. СПИРИДОНОВ, инженер Рисунок В. СТРАШНОВА