Одно из направлений работы юных рационализаторов Норильска — создание приспособлений к металлообрабатывающим станкам. Наша страна сейчас располагает самым многочисленным в мире станочным парком. «Одеть» каждый станок — оснастить его инструментом и приспособлениями, облегчающими труд,

повышающими производительность и точность работ — такая задача стоит

перед всеми производственниками. А в условиях Норильска -это тем более

важно. Сложные условия Севера не позволяют организовать там мощные

инструментальные заводы, значит, приходится думать о том, чтобы как

можно лучше использовать существующие станки.

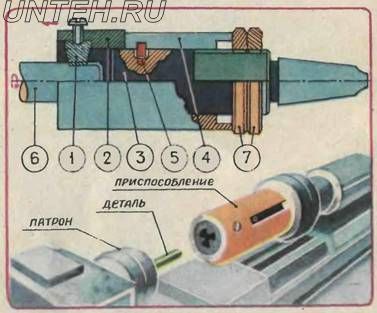

На рисунке показано приспособление для производства однотипной резьбы на валиках. Когда валик один и требования к качеству нарезки невысоки, резьбу получают с помощью плашки, зажав валик в тисках. Если требования повыше, используют токарный станок. Валик зажимают в патроне, а плашку укрепляют в специальном держателе, который, в свою очередь, устанавливается в задней бабке станка. Длину валика, на котором нужно нарезать резьбу, замеряют штангенциркулем: кто заранее делает риску на валике, кто внимательно следит за процессом и старается вовремя выключить станок. Уследить непросто, поэтому приходится работать на малых оборотах.

Но, как ни следи, высокую точность длины нарезки не обеспечишь. А иногда это очень важно. Например, у шпилек. Если резьбы на шпильке больше, чем надо, она будет выступать из отверстия резьбовой частью и держаться слабо. Если меньше — снизится прочность соединения.

Универсальное приспособление для точной нарезки придумали братья Сергей и Андрей Кислицины и Илья Ульянов из школы № 18. Во-первых, оно обеспечивает получение строго постоянной длины резьбы, во-вторых, позволяет повысить производительность труда, увеличив скорость нарезки.

Начало операции обычное: валик зажимают в патроне, приспособление с плашкой закрепляют в задней бабке. (Для этого оно снабжено стандартным хвостовиком, так называемым «конусом Морзе».) Потом начинаются технические чудеса. Станок включается, плашка «бросается» к патрону, но, пробежав положенное расстояние, останавливается. Точнее, нарезав положенное число витков, она сама начинает вращаться вместе с валиком. Как же это происходит?

Обратимся к рисунку. Плашка 1 укреплена в держателе 2, который может скользить взад-вперед относительно вала 3 с конусом Морзе. Держатель 2 снабжен продольной прорезью 4, в которой размещен ввернутый в вал 3 штифт 5. Когда валик 6 соприкасается с плашкой 1, начинается нарезка. Валик 6 и вал 3 приспособления закреплены, расстояние между ними не меняется. Держатель 2 с плашкой 1 при нарезке ползет по валу 3. Вращаться ему не дает штифт 5. Но как только штифт 5 выйдет из прорези 4, нарезка прекратится, и держатель станет вращаться вместе с валиком 6. Остается дать станку обратный ход и вернуть держатель в исходное положение.

Если валики 6 установлены точно, то и резьба на них получится строго одинаковой. А регулировать длину нарезки можно с помощью гаек 7. Как видите, все устроено просто. Ребята, придумавшие такое приспособление, сами изготовили его в школьных мастерских и хотят передать на один из норильских заводов. А теперь несложный подсчет.

Приспособление, придуманное ребятами, позволит сократить всего лишь одну рабочую минуту. Однако каждый ли знает, что в масштабах страны экономия только одной минуты равноценна высвобождению 200 тыс. человек на целый рабочий день. А за день эти рабочие могли бы сделать 6 тыс. автомобилей, или 700 металлорежущих станков, или 50 тыс. телевизоров и радиоприемников. Вот как ценна всего лишь одна рабочая минута!